- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

الماس - ستاره آینده نیمه هادی ها

2024-10-15

با توسعه سریع علم و فناوری و تقاضای روزافزون جهانی برای دستگاه های نیمه هادی با کارایی بالا و کارایی بالا، مواد بستر نیمه هادی، به عنوان یک حلقه فنی کلیدی در زنجیره صنعت نیمه هادی، اهمیت فزاینده ای پیدا می کنند. در این میان، الماس، به عنوان یک ماده بالقوه نسل چهارم "نیمه هادی نهایی"، به دلیل خواص فیزیکی و شیمیایی عالی خود، به تدریج به یک کانون تحقیقاتی و بازار مورد علاقه جدید در زمینه مواد زیرلایه نیمه هادی تبدیل می شود.

خواص الماس

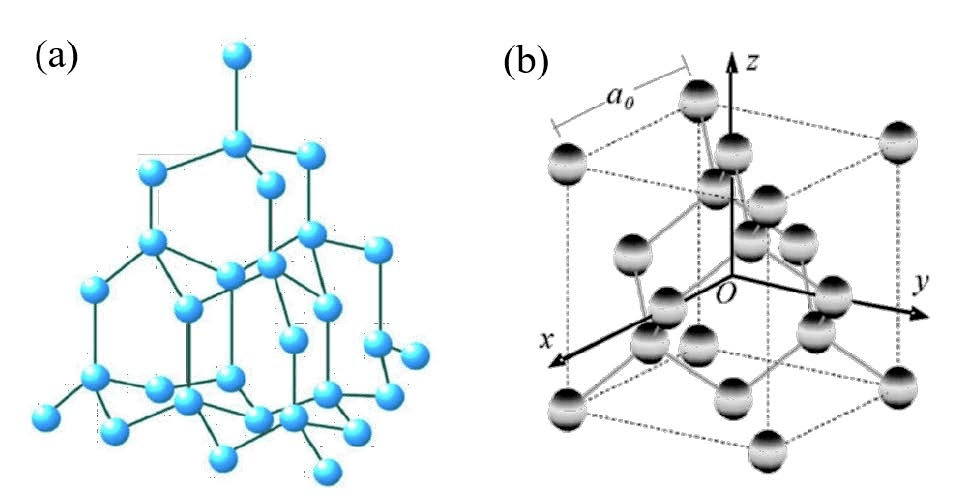

الماس یک کریستال اتمی معمولی و کریستال پیوند کووالانسی است. ساختار کریستالی در شکل 1(a) نشان داده شده است. از اتم کربن میانی تشکیل شده است که به شکل یک پیوند کووالانسی به سه اتم کربن دیگر متصل شده است. شکل 1(b) ساختار سلول واحد است که تناوب میکروسکوپی و تقارن ساختاری الماس را منعکس می کند.

شکل 1 الماس (a) ساختار کریستالی; (ب) ساختار سلول واحد

الماس سخت ترین ماده جهان با خواص فیزیکی و شیمیایی منحصر به فرد و خواص عالی در مکانیک، الکتریسیته و اپتیک است، همانطور که در شکل 2 نشان داده شده است: الماس دارای سختی و مقاومت در برابر سایش فوق العاده بالا، مناسب برای برش مواد و فرورفتگی ها و غیره است. و به خوبی در ابزار ساینده استفاده می شود. (2) الماس دارای بالاترین رسانایی حرارتی (2200W/(m·K)) در بین مواد طبیعی شناخته شده تا به امروز است که 4 برابر بیشتر از کاربید سیلیکون (SiC)، 13 برابر بیشتر از سیلیکون (Si)، 43 برابر بیشتر از آرسنید گالیم (GaAs) و 4 تا 5 برابر بیشتر از مس و نقره است و در دستگاه های پرقدرت استفاده می شود. دارای خواص عالی مانند ضریب انبساط حرارتی پایین (0.8×10-6-1.5×10)-6K-1) و مدول الاستیک بالا. این یک ماده بسته بندی الکترونیکی عالی با چشم انداز خوب است.

تحرک سوراخ 4500 cm2·V است-1· ها-1و تحرک الکترون 3800 cm2·V است-1· ها-1، که آن را برای دستگاه های سوئیچینگ پرسرعت قابل اجرا می کند. قدرت میدان شکست 13MV/cm است که می تواند برای دستگاه های ولتاژ بالا اعمال شود. رقم شایستگی Baliga به 24664 می رسد که بسیار بالاتر از سایر مواد است (هر چه مقدار بزرگتر باشد، پتانسیل بیشتری برای استفاده در دستگاه های سوئیچینگ دارد).

الماس پلی کریستالی نیز جلوه تزئینی دارد. روکش الماس نه تنها اثر فلاش دارد بلکه رنگ های متنوعی نیز دارد. در ساخت ساعتهای گرانقیمت، پوششهای تزئینی برای کالاهای لوکس و مستقیماً به عنوان یک محصول مد استفاده میشود. استحکام و سختی الماس 6 برابر و 10 برابر شیشه کورنینگ است، بنابراین در نمایشگر تلفن همراه و لنز دوربین نیز استفاده می شود.

![]()

شکل 2 خواص الماس و سایر مواد نیمه هادی

تهیه الماس

رشد الماس عمدتاً به روش HTHP (روش دمای بالا و فشار بالا) وروش CVD (روش رسوب بخار شیمیایی). روش CVD به دلیل مزایایی مانند مقاومت در برابر فشار بالا، فرکانس رادیویی زیاد، هزینه کم و مقاومت در برابر دمای بالا به روش اصلی برای تهیه بسترهای نیمه هادی الماس تبدیل شده است. دو روش رشد بر کاربردهای مختلف تمرکز دارند و در آینده برای مدت طولانی رابطه مکملی را نشان خواهند داد.

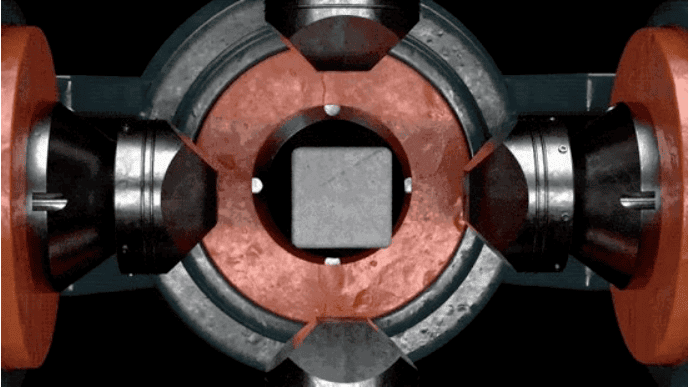

روش دمای بالا و فشار بالا (HTHP) ساخت ستون هسته گرافیت با مخلوط کردن پودر گرافیت، پودر کاتالیزور فلزی و مواد افزودنی به نسبت مشخص شده توسط فرمول مواد خام، و سپس دانه بندی، پرس استاتیک، کاهش خلاء، بازرسی، توزین است. و سایر فرآیندها سپس ستون هسته گرافیت با بلوک کامپوزیت، قطعات کمکی و سایر رسانه های انتقال فشار مهر و موم شده برای تشکیل یک بلوک مصنوعی که می تواند برای سنتز تک بلورهای الماس استفاده شود، مونتاژ می شود. پس از آن برای گرما و فشار در پرس بالایی شش طرفه قرار می گیرد و برای مدت طولانی ثابت نگه داشته می شود. پس از تکمیل رشد کریستال، گرما متوقف می شود و فشار آزاد می شود و محیط انتقال فشار مهر و موم شده برای به دست آوردن ستون مصنوعی برداشته می شود و سپس برای به دست آوردن تک بلورهای الماس، خالص و مرتب می شود.

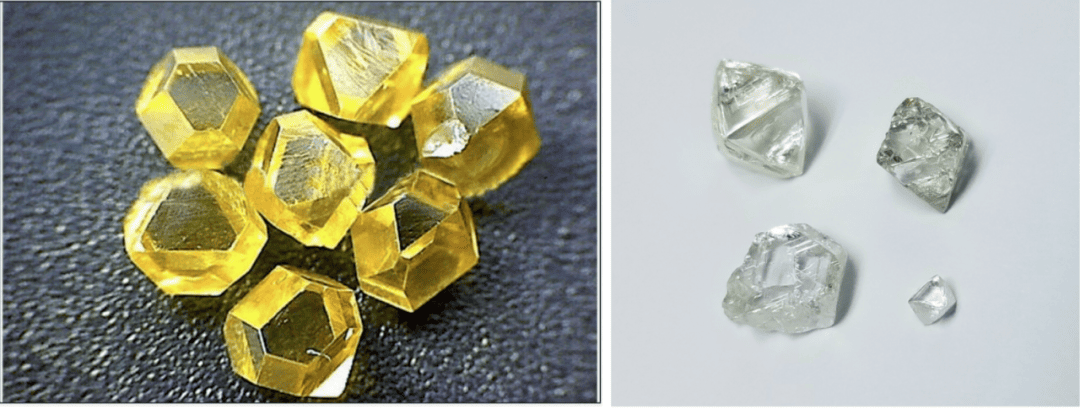

شکل 3 نمودار ساختار پرس بالا شش وجهی

به دلیل استفاده از کاتالیزورهای فلزی، ذرات الماس تهیه شده به روش صنعتی HTHP اغلب دارای ناخالصی ها و عیوب خاصی هستند و به دلیل افزودن نیتروژن معمولاً رنگ زردی دارند. پس از ارتقای فناوری، آماده سازی الماس با دمای بالا و فشار بالا می تواند از روش گرادیان دما برای تولید تک بلورهای الماس با کیفیت بالا با ذرات بزرگ استفاده کند و تبدیل درجه ساینده صنعتی الماس به درجه جواهر را درک کند.

شکل 4 مورفولوژی الماس

رسوب شیمیایی بخار (CVD) محبوب ترین روش برای سنتز فیلم های الماس است. روش های اصلی شامل رسوب بخار شیمیایی فیلامنت داغ (HFCVD) ورسوب شیمیایی بخار پلاسما مایکروویو (MPCVD).

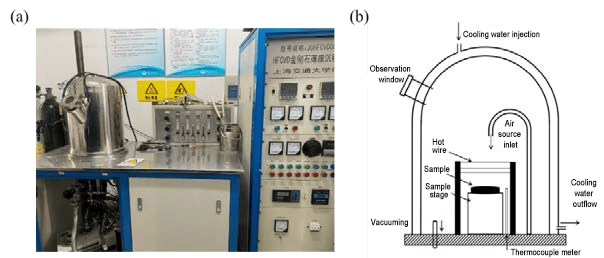

(1) رسوب بخار شیمیایی رشته داغ

اصل اساسی HFCVD برخورد گاز واکنش با یک سیم فلزی با دمای بالا در یک محفظه خلاء برای تولید انواع گروههای بسیار فعال "بدون شارژ" است. اتمهای کربن تولید شده بر روی مواد بستر رسوب میکنند تا نانوالماسها را تشکیل دهند. کارکرد این تجهیزات ساده است، هزینه رشد پایینی دارد، به طور گسترده مورد استفاده قرار می گیرد و به راحتی به تولید صنعتی می رسد. با توجه به راندمان تجزیه حرارتی پایین و آلودگی جدی اتم فلز از رشته و الکترود، HFCVD معمولا فقط برای تهیه فیلم های الماس پلی کریستالی حاوی مقدار زیادی ناخالصی کربن فاز sp2 در مرز دانه استفاده می شود، بنابراین به طور کلی خاکستری مایل به سیاه است. .

شکل 5 (الف) نمودار تجهیزات HFCVD، (ب) نمودار ساختار اتاق خلاء

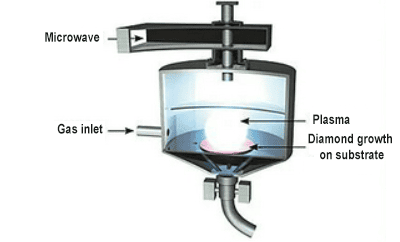

(2) رسوب بخار شیمیایی پلاسما در مایکروویو

روش MPCVD از مگنترون یا منبع حالت جامد برای تولید امواج مایکروویو با فرکانس خاص استفاده میکند که از طریق موجبر به محفظه واکنش وارد میشود و با توجه به ابعاد هندسی خاص محفظه واکنش، امواج ایستاده پایدار بالای بستر را تشکیل میدهد.

میدان الکترومغناطیسی بسیار متمرکز، گازهای واکنش متان و هیدروژن را در اینجا تجزیه می کند تا یک توپ پلاسما پایدار تشکیل دهد. گروه های اتمی غنی از الکترون، غنی از یون و فعال هسته می شوند و روی بستر در دما و فشار مناسب رشد می کنند و باعث رشد آهسته هموپیتاکسی می شوند. در مقایسه با HFCVD، از آلودگی فیلم الماس ناشی از تبخیر سیم فلزی داغ جلوگیری می کند و خلوص فیلم نانوالماس را افزایش می دهد. گازهای واکنش بیشتری نسبت به HFCVD میتوان در فرآیند استفاده کرد و تک بلورهای الماس رسوبشده خالصتر از الماسهای طبیعی هستند. بنابراین می توان پنجره های پلی کریستالی الماس درجه نوری، تک کریستال های الماس درجه الکترونیکی و ... را تهیه کرد.

شکل 6 ساختار داخلی MPCVD

توسعه و معضل الماس

از آنجایی که اولین الماس مصنوعی در سال 1963 با موفقیت توسعه یافت، پس از بیش از 60 سال توسعه، کشور من به کشوری با بیشترین تولید الماس مصنوعی در جهان تبدیل شده است که بیش از 90 درصد از جهان را به خود اختصاص داده است. با این حال، الماس های چین عمدتاً در بازارهای کاربردی کم و متوسط، مانند سنگ زنی ساینده، اپتیک، تصفیه فاضلاب و سایر زمینه ها متمرکز شده اند. توسعه الماس های داخلی بزرگ است، اما قوی نیست، و در بسیاری از زمینه ها مانند تجهیزات پیشرفته و مواد الکترونیکی در نقطه ضعف قرار دارد.

از نظر دستاوردهای آکادمیک در زمینه الماس CVD، تحقیقات در ایالات متحده، ژاپن و اروپا در جایگاه پیشرو است و تحقیقات اولیه نسبتا کمی در کشور من وجود دارد. با حمایت از تحقیق و توسعه کلیدی "سیزدهمین برنامه پنج ساله"، تک بلورهای الماس با سایز بزرگ اپیتاکسیال داخلی به جایگاه درجه یک جهان جهش کرده اند. از نظر تک بلورهای همسان ناهمگن، هنوز شکاف بزرگی در اندازه و کیفیت وجود دارد که ممکن است در "برنامه پنج ساله چهاردهم" پیشی بگیرد.

محققان از سراسر جهان تحقیقات عمیقی را در مورد رشد، دوپینگ و مونتاژ دستگاه الماس انجام داده اند تا به کاربرد الماس در دستگاه های الکترونیک نوری پی ببرند و انتظارات مردم را از الماس به عنوان یک ماده چند منظوره برآورده کنند. با این حال، فاصله باند الماس به 5.4 eV می رسد. رسانایی نوع p آن را می توان با دوپینگ بور به دست آورد، اما به دست آوردن رسانایی نوع n بسیار دشوار است. محققان کشورهای مختلف ناخالصی هایی مانند نیتروژن، فسفر و گوگرد را به شکل تک بلور یا الماس پلی کریستالی به شکل جایگزینی اتم های کربن در شبکه دوپ کرده اند. با این حال، به دلیل سطح انرژی اهداکننده عمیق یا مشکل در یونیزاسیون ناخالصیها، رسانایی خوبی از نوع n بدست نیامده است که تحقیقات و کاربرد دستگاههای الکترونیکی مبتنی بر الماس را تا حد زیادی محدود میکند.

در عین حال، تهیه الماس تک کریستالی بزرگ در مقادیر زیاد مانند ویفرهای سیلیکونی تک کریستالی دشوار است، که یکی دیگر از مشکلات در توسعه دستگاه های نیمه هادی مبتنی بر الماس است. دو مشکل بالا نشان می دهد که دوپینگ نیمه هادی موجود و تئوری توسعه دستگاه برای حل مشکلات دوپینگ نوع n الماس و مونتاژ دستگاه دشوار است. باید به دنبال روشهای دوپینگ و دوپانهای دیگر بود یا حتی دوپینگ جدید و اصول توسعه دستگاه را توسعه داد.

قیمت های بیش از حد بالا نیز توسعه الماس را محدود می کند. در مقایسه با قیمت سیلیکون، قیمت کاربید سیلیکون 30-40 برابر سیلیسیم، قیمت نیترید گالیوم 650-1300 برابر سیلیسیم است و قیمت مواد الماس مصنوعی تقریباً 10000 برابر سیلیکون است. قیمت بسیار بالا توسعه و کاربرد الماس را محدود می کند. چگونگی کاهش هزینه ها نقطه پیشرفتی برای شکستن معضل توسعه است.

چشم انداز

اگرچه نیمه هادی های الماسی در حال حاضر با مشکلاتی در توسعه مواجه هستند، اما همچنان امیدوارکننده ترین ماده برای آماده سازی نسل بعدی دستگاه های الکترونیکی پرقدرت، فرکانس بالا، دمای بالا و کم مصرف هستند. در حال حاضر داغ ترین نیمه هادی ها توسط کاربید سیلیکون اشغال می شوند. کاربید سیلیکون دارای ساختار الماس است، اما نیمی از اتم های آن کربن است. بنابراین می توان آن را نیمی از الماس دانست. کاربید سیلیکون باید یک محصول انتقالی از عصر کریستال سیلیکون به عصر نیمه هادی الماس باشد.

عبارت "الماس ها همیشه هستند و یک الماس برای همیشه ماندگار هستند" نام دی بیرز را تا به امروز معروف کرده است. برای نیمه هادی های الماس، ایجاد نوع دیگری از شکوه ممکن است نیاز به کاوش دائمی و مداوم داشته باشد.

VeTek Semiconductor یک تولید کننده حرفه ای چینی استپوشش کاربید تانتالیوم, پوشش سیلیکون کاربیدمحصولات GaN،گرافیت ویژه, سرامیک سیلیکون کاربیدوسایر سرامیک های نیمه هادی. VeTek Semiconductor متعهد به ارائه راه حل های پیشرفته برای محصولات مختلف پوشش برای صنعت نیمه هادی است.

اگر سؤالی دارید یا نیاز به جزئیات بیشتری دارید، لطفاً در تماس با ما دریغ نکنید.

Mob/WhatsAPP: 0752 6922 180-86+

ایمیل: anny@veteksemi.com