- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

گیرنده گرافیت با پوشش SiC چیست؟

2024-12-27

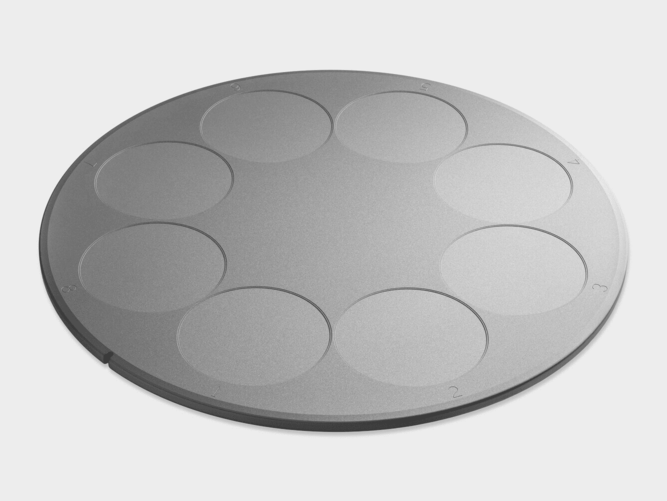

شکل 1. گیرنده گرافیت با پوشش SiC

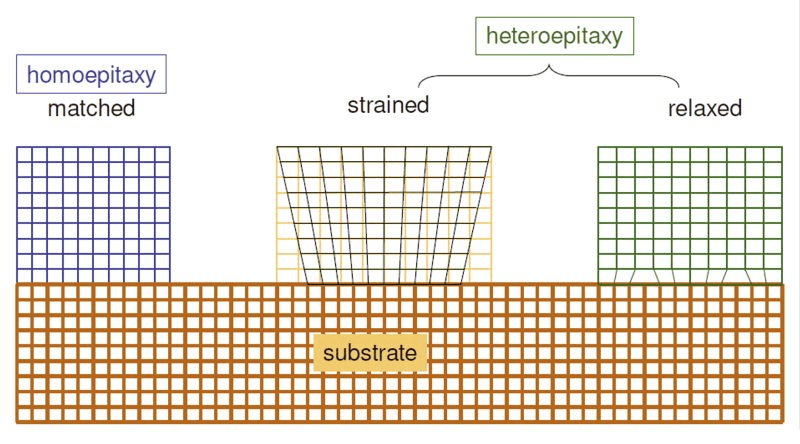

1. لایه اپیتاکسیال و تجهیزات آن

در طول فرآیند تولید ویفر، ما نیاز به ساخت یک لایه همپایه روی برخی از بسترهای ویفر برای تسهیل ساخت دستگاهها داریم. اپیتاکسی به فرآیند رشد تک کریستال جدید بر روی یک بستر تک کریستالی اشاره دارد که با برش، آسیاب و پرداخت به دقت پردازش شده است. تک کریستال جدید می تواند همان ماده زیرلایه یا یک ماده متفاوت (همواپیتاکسیال یا هترواپیتاکسیال) باشد. از آنجایی که لایه تک کریستالی جدید در امتداد فاز کریستال زیرلایه رشد می کند، به آن لایه اپیتاکسیال می گویند و ساخت دستگاه بر روی لایه اپیتاکسیال انجام می شود.

به عنوان مثال، الفGaAs اپیتاکسیاللایه بر روی یک بستر سیلیکونی برای دستگاه های ساطع کننده نور LED آماده شده است. الفسی سی اپیتاکسیاللایه روی یک بستر SiC رسانا برای ساخت SBD، MOSFET و سایر دستگاهها در کاربردهای برق رشد میکند. یک لایه اپیتاکسیال GaN بر روی یک بستر SiC نیمه عایق برای ساخت بیشتر دستگاه هایی مانند HEMT در کاربردهای فرکانس رادیویی مانند ارتباطات ساخته شده است. پارامترهایی مانند ضخامت مواد همپای SiC و غلظت حامل پس زمینه به طور مستقیم خواص الکتریکی مختلف دستگاه های SiC را تعیین می کنند. در این فرآیند، ما نمی توانیم بدون تجهیزات رسوب بخار شیمیایی (CVD) کار کنیم.

شکل 2. حالت های رشد فیلم اپیتاکسیال

2. اهمیت گیرنده گرافیت با پوشش SiC در تجهیزات CVD

در تجهیزات CVD، ما نمیتوانیم بستر را مستقیماً روی فلز یا به سادگی روی پایهای برای رسوب همپایی قرار دهیم، زیرا عوامل زیادی مانند جهت جریان گاز (افقی، عمودی)، دما، فشار، تثبیت و آلایندهها را شامل میشود. بنابراین، ما باید از یک susceptor استفاده کنیم (حامل ویفر) برای قرار دادن بستر روی یک سینی و استفاده از فناوری CVD برای انجام رسوب اپیتاکسیال روی آن. این گیرنده، گیرنده گرافیت با پوشش SiC است (که سینی نیز نامیده می شود).

2.1 کاربرد گیرنده گرافیت با پوشش SiC در تجهیزات MOCVD

گیرنده گرافیت پوشش داده شده با SiC نقش کلیدی در آن ایفا می کندتجهیزات رسوب بخار شیمیایی آلی فلزی (MOCVD).برای پشتیبانی و گرم کردن بسترهای تک کریستالی. پایداری حرارتی و یکنواختی حرارتی این سوسپتور برای کیفیت مواد اپیتاکسیال بسیار مهم است، بنابراین به عنوان یک جزء اصلی ضروری در تجهیزات MOCVD در نظر گرفته می شود. فن آوری رسوب بخار شیمیایی آلی فلزی (MOCVD) در حال حاضر به طور گسترده در رشد همپایی لایه های نازک GaN در LED های آبی استفاده می شود زیرا دارای مزایای عملکرد ساده، سرعت رشد قابل کنترل و خلوص بالا است.

گیره گرافیت نیمه هادی Vetek به عنوان یکی از اجزای اصلی در تجهیزات MOCVD وظیفه پشتیبانی و گرم کردن بسترهای تک کریستالی را بر عهده دارد که مستقیماً بر یکنواختی و خلوص مواد لایه نازک تأثیر می گذارد و در نتیجه با کیفیت آماده سازی ویفرهای اپیتاکسیال مرتبط است. با افزایش تعداد استفاده ها و تغییر محیط کار، گیره گرافیت مستعد سایش است و بنابراین به عنوان یک ماده مصرفی طبقه بندی می شود.

2.2. ویژگی های گیرنده گرافیت با پوشش SIC

برای رفع نیازهای تجهیزات MOCVD، پوشش مورد نیاز برای گیره گرافیت باید دارای ویژگی های خاصی باشد تا استانداردهای زیر را برآورده کند:

✔ پوشش خوب: پوشش SiC باید به طور کامل سوسپتور را بپوشاند و از چگالی بالایی برخوردار باشد تا از آسیب در محیط گاز خورنده جلوگیری شود.

✔ استحکام اتصال بالا: پوشش باید محکم به سوسپتور بچسبد و پس از چرخه های متعدد دمای بالا و دمای پایین به راحتی از بین نرود.

✔ پایداری شیمیایی خوب: پوشش باید پایداری شیمیایی خوبی داشته باشد تا در دمای بالا و اتمسفرهای خورنده از خرابی جلوگیری شود.

2.3 مشکلات و چالش ها در تطبیق مواد گرافیت و کاربید سیلیکون

کاربید سیلیکون (SiC) به دلیل مزایایی مانند مقاومت در برابر خوردگی، هدایت حرارتی بالا، مقاومت در برابر شوک حرارتی و پایداری شیمیایی خوب، در اتمسفرهای همپای GaN عملکرد خوبی دارد. ضریب انبساط حرارتی آن شبیه به گرافیت است و آن را به ماده ترجیحی برای پوششهای گیرنده گرافیت تبدیل میکند.

با این حال، پس از همه،گرافیتوکاربید سیلیکوندو ماده متفاوت هستند و همچنان شرایطی وجود خواهد داشت که پوشش عمر کوتاهی داشته باشد، به راحتی از بین برود و به دلیل ضرایب انبساط حرارتی متفاوت هزینه ها را افزایش دهد.

3. تکنولوژی پوشش SiC

3.1. انواع رایج SiC

در حال حاضر انواع رایج SiC عبارتند از 3C، 4H و 6H و انواع مختلف SiC برای اهداف مختلف مناسب هستند. به عنوان مثال، 4H-SiC برای ساخت دستگاه های پرقدرت مناسب است، 6H-SiC نسبتا پایدار است و می تواند برای دستگاه های اپتوالکترونیک استفاده شود، و 3C-SiC می تواند برای تهیه لایه های همپای GaN و ساخت دستگاه های SiC-GaN RF استفاده شود. ساختار آن مشابه GaN است. 3C-SiC معمولاً به عنوان β-SiC نیز شناخته می شود که عمدتاً برای لایه های نازک و مواد پوشش استفاده می شود. بنابراین، β-SiC در حال حاضر یکی از مواد اصلی برای پوشش است.

3.2.پوشش کاربید سیلیکونروش تهیه

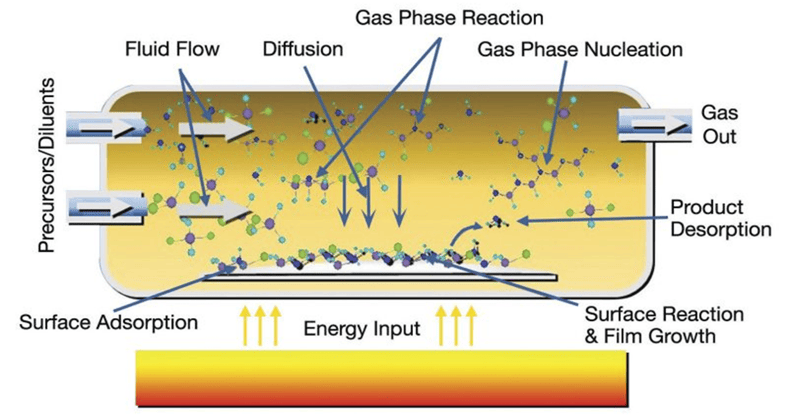

گزینه های زیادی برای تهیه پوشش های کاربید سیلیکون وجود دارد که از آن جمله می توان به روش ژل-سل، روش پاشش، روش پاشش پرتو یونی، روش واکنش شیمیایی بخار (CVR) و روش رسوب بخار شیمیایی (CVD) اشاره کرد. در این میان، روش رسوب بخار شیمیایی (CVD) در حال حاضر فناوری اصلی برای تهیه پوششهای SiC است. این روش از طریق واکنش فاز گازی، پوششهای SiC را بر روی سطح بستر رسوب میکند که از مزایای پیوند نزدیک بین پوشش و بستر، بهبود مقاومت اکسیداسیون و مقاومت در برابر فرسایش مواد بستر میباشد.

روش تف جوشی در دمای بالا با قرار دادن زیرلایه گرافیت در پودر جاسازی و تف جوشی آن در دمای بالا تحت یک اتمسفر بی اثر، در نهایت یک پوشش SiC بر روی سطح زیرلایه تشکیل می دهد که به آن روش جاسازی می گویند. اگرچه این روش ساده است و پوشش محکم به زیرلایه چسبانده شده است، یکنواختی پوشش در جهت ضخامت ضعیف است و سوراخ ها مستعد ظاهر شدن هستند که مقاومت اکسیداسیون را کاهش می دهد.

✔ روش سمپاشیشامل پاشیدن مواد خام مایع بر روی سطح بستر گرافیت و سپس جامد کردن مواد خام در دمای خاص برای تشکیل یک پوشش است. اگرچه این روش کم هزینه است، اما پوشش ضعیفی به زیرلایه چسبیده است و پوشش دارای یکنواختی ضعیف، ضخامت نازک و مقاومت در برابر اکسیداسیون ضعیف است و معمولاً نیاز به عملیات اضافی دارد.

✔ فناوری پاشش پرتو یونیاز یک تفنگ پرتو یونی برای پاشیدن مواد مذاب یا تا حدی مذاب روی سطح یک بستر گرافیت استفاده میکند، که سپس جامد میشود و برای تشکیل یک پوشش به هم متصل میشود. اگرچه عملیات ساده است و می تواند یک پوشش نسبتاً متراکم کاربید سیلیکون ایجاد کند، پوشش به راحتی شکسته می شود و مقاومت اکسیداسیون ضعیفی دارد. معمولاً برای تهیه پوشش های کامپوزیت SiC با کیفیت بالا استفاده می شود.

✔روش سل ژلاین روش شامل تهیه محلول سل یکنواخت و شفاف، اعمال آن بر روی سطح بستر و سپس خشک کردن و تف جوشی برای تشکیل یک پوشش است. اگرچه عملیات ساده و هزینه کم است، اما پوشش تهیه شده مقاومت در برابر شوک حرارتی پایینی دارد و در معرض ترک خوردن است، بنابراین دامنه کاربرد آن محدود است.

✔ تکنولوژی واکنش شیمیایی بخار (CVR)CVR از پودر Si و SiO2 برای تولید بخار SiO استفاده می کند و با واکنش شیمیایی روی سطح زیرلایه مواد کربنی، پوشش SiC را تشکیل می دهد. اگرچه می توان یک پوشش با چسب محکم تهیه کرد، اما دمای واکنش بالاتری نیاز است و هزینه آن بالا است.

✔ رسوب بخار شیمیایی (CVD): CVD در حال حاضر پرکاربردترین تکنولوژی برای تهیه پوشش های SiC است و پوشش های SiC از واکنش های فاز گاز در سطح زیرلایه تشکیل می شوند. پوششی که با این روش تهیه میشود، به زیرلایه چسبانده میشود که باعث بهبود مقاومت در برابر اکسیداسیون و مقاومت فرسایشی زیرلایه میشود، اما به زمان رسوب طولانی نیاز دارد و گاز واکنش ممکن است سمی باشد.

شکل 3. نمودار رسوب بخار شیمیایی

4. رقابت در بازار ونیمه هادی وتکنوآوری فناورانه

در بازار بستر گرافیت با پوشش SiC، تولیدکنندگان خارجی زودتر شروع به کار کردند، با مزایای پیشرو آشکار و سهم بازار بالاتر. در سطح بینالمللی، Xycard در هلند، SGL در آلمان، Toyo Tanso در ژاپن و MEMC در ایالات متحده تامینکنندگان اصلی هستند و اساساً بازار بینالمللی را در انحصار خود دارند. با این حال، چین اکنون از فناوری اصلی پوششهای SiC در حال رشد یکنواخت بر روی سطح زیرلایههای گرافیتی عبور کرده است و کیفیت آن توسط مشتریان داخلی و خارجی تأیید شده است. در عین حال، دارای مزایای رقابتی خاصی در قیمت است که می تواند الزامات تجهیزات MOCVD را برای استفاده از بسترهای گرافیتی با پوشش SiC برآورده کند.

نیمه هادی وتک در زمینه تحقیق و توسعه فعالیت داشته استپوشش های SiCبرای بیش از 20 سال. بنابراین، ما همان فناوری لایه بافر را به عنوان SGL راه اندازی کرده ایم. از طریق فناوری پردازش ویژه، می توان یک لایه بافر بین گرافیت و کاربید سیلیکون اضافه کرد تا عمر مفید را بیش از دو برابر افزایش دهد.