- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

کاربرد قطعات گرافیتی با پوشش TaC در کوره های تک کریستال

2024-07-05

کاربردقطعات گرافیتی با پوشش TaCدر کوره های تک کریستال

قسمت 1

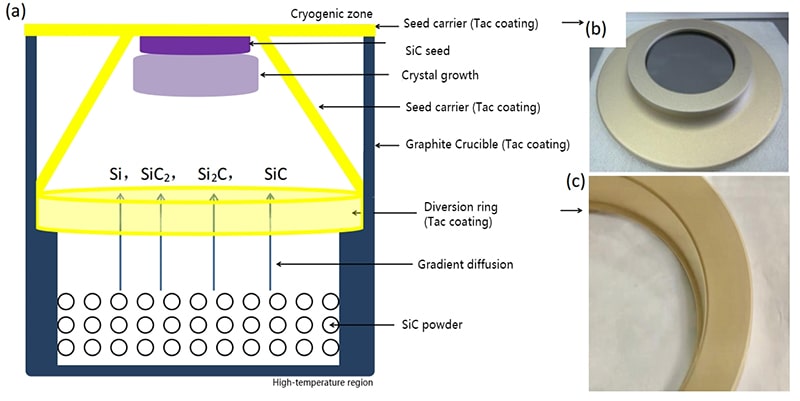

در رشد تک بلورهای SiC و AlN با استفاده از روش انتقال بخار فیزیکی (PVT)، اجزای حیاتی مانند بوته، نگهدارنده دانه و حلقه راهنما نقش حیاتی دارند. همانطور که در شکل 2 [1] نشان داده شده است، در طول فرآیند PVT، کریستال بذر در منطقه دمای پایین تر قرار می گیرد، در حالی که مواد خام SiC در معرض دماهای بالاتر (بالای 2400 ℃) قرار می گیرند. این منجر به تجزیه مواد خام و تولید ترکیبات SiXCy (عمدتاً شامل Si، SiC2، Si2C و غیره) می شود. سپس مواد فاز بخار از منطقه با دمای بالا به کریستال بذر در منطقه با دمای پایین منتقل میشود و در نتیجه هستههای بذر، رشد کریستال و تولید تک بلورها ایجاد میشود. بنابراین، مواد میدان حرارتی مورد استفاده در این فرآیند، مانند بوته، حلقه هدایت جریان، و نگهدارنده کریستال بذر، نیاز به مقاومت در برابر دمای بالا بدون آلودگی مواد خام SiC و تک بلورها دارند. به طور مشابه، عناصر گرمایش مورد استفاده در رشد کریستال AlN باید در برابر بخار Al و خوردگی N2 مقاومت کنند، در حالی که دارای دمای یوتکتیک بالا (با AlN) برای کاهش زمان آمادهسازی کریستال هستند.

مشاهده شده است که استفاده از مواد میدان حرارتی گرافیت با پوشش TaC برای تهیه SiC [2-5] و AlN [2-3] منجر به محصولات تمیزتر با حداقل کربن (اکسیژن، نیتروژن) و سایر ناخالصی ها می شود. این مواد در هر ناحیه دارای عیوب لبه کمتر و مقاومت کمتری هستند. علاوه بر این، چگالی ریز منافذ و حفرههای اچینگ (پس از اچ کردن KOH) به طور قابل توجهی کاهش مییابد که منجر به بهبود قابل توجهی در کیفیت کریستال میشود. علاوه بر این، بوته TaC کاهش وزن تقریباً صفر را نشان می دهد، ظاهری غیر مخرب را حفظ می کند و می تواند بازیافت شود (با طول عمر تا 200 ساعت)، بنابراین پایداری و کارایی فرآیندهای آماده سازی تک کریستال را افزایش می دهد.

شکل. 2. (الف) نمودار شماتیک دستگاه رشد شمش تک کریستال SiC به روش PVT

(ب) براکت بذر با پوشش TaC بالا (از جمله دانه SiC)

(ج) حلقه راهنمای گرافیت با پوشش TAC

گرمکن رشد لایه همپایه MOCVD GaN

قسمت 2

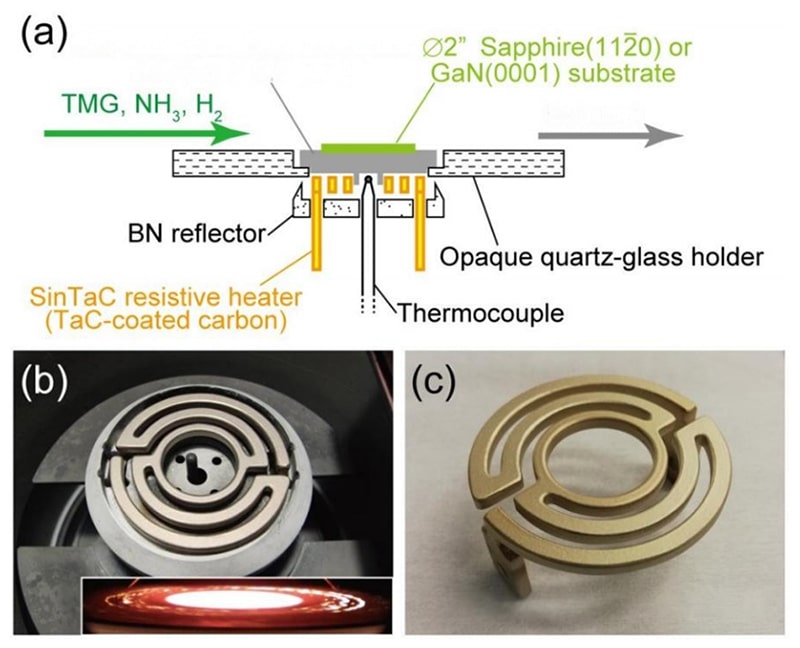

در زمینه MOCVD (رسوب بخار شیمیایی فلز-آلی) رشد GaN، یک تکنیک حیاتی برای رشد همپایه بخار لایههای نازک از طریق واکنشهای تجزیه آلی فلزی، هیتر نقش حیاتی در دستیابی به کنترل دقیق دما و یکنواختی در محفظه واکنش ایفا میکند. همانطور که در شکل 3 (الف) نشان داده شده است، بخاری جزء اصلی تجهیزات MOCVD در نظر گرفته می شود. توانایی آن در گرم کردن سریع و یکنواخت بستر در دوره های طولانی (از جمله سیکل های خنک کننده مکرر)، مقاومت در برابر دماهای بالا (مقاوم در برابر خوردگی گاز) و حفظ خلوص فیلم به طور مستقیم بر کیفیت رسوب لایه، قوام ضخامت و عملکرد تراشه تأثیر می گذارد.

برای افزایش کارایی و راندمان بازیافت هیترها در سیستم های رشد MOCVD GaN، معرفی بخاری های گرافیتی با پوشش TaC موفقیت آمیز بوده است. برخلاف بخاریهای معمولی که از پوششهای pBN (نیترید بور پیرولیتیک) استفاده میکنند، لایههای اپیتاکسیال GaN که با استفاده از بخاریهای TaC رشد میکنند ساختارهای کریستالی تقریباً یکسان، یکنواختی ضخامت، تشکیل نقص ذاتی، ناخالصی ناخالصی و سطوح آلودگی را نشان میدهند. علاوه بر این، پوشش TaC مقاومت کم و انتشار سطح پایین را نشان میدهد که منجر به بهبود راندمان بخاری و یکنواختی میشود و در نتیجه مصرف برق و اتلاف حرارت را کاهش میدهد. با کنترل پارامترهای فرآیند، تخلخل پوشش را می توان تنظیم کرد تا ویژگی های تشعشع بخاری را بیشتر کرده و طول عمر آن را افزایش دهد [5]. این مزایا بخاری های گرافیتی با پوشش TaC را به عنوان یک انتخاب عالی برای سیستم های رشد MOCVD GaN معرفی می کنند.

شکل. 3. (الف) نمودار شماتیک دستگاه MOCVD برای رشد اپیتاکسیال GaN

(ب) بخاری گرافیتی با پوشش TAC قالبگیری شده نصب شده در راهاندازی MOCVD، به استثنای پایه و براکت (تصویر پایه و براکت را در گرمایش نشان میدهد)

(ج) بخاری گرافیت با پوشش TAC پس از رشد اپیتاکسیال 17 GaN.

گیرنده پوشش دار برای اپیتاکسی (حامل ویفر)

قسمت/3

حامل ویفر، یک جزء ساختاری حیاتی که در تهیه ویفرهای نیمه هادی کلاس سوم مانند SiC، AlN و GaN استفاده می شود، نقشی حیاتی در فرآیندهای رشد ویفر اپیتاکسیال ایفا می کند. به طور معمول از گرافیت ساخته شده است، حامل ویفر با SiC پوشش داده می شود تا در برابر خوردگی گازهای فرآیند در محدوده دمایی اپیتاکسیال 1100 تا 1600 درجه سانتیگراد مقاومت کند. مقاومت در برابر خوردگی پوشش محافظ به طور قابل توجهی بر طول عمر حامل ویفر تأثیر می گذارد. نتایج تجربی نشان داده است که TaC در مواجهه با آمونیاک با دمای بالا، سرعت خوردگی تقریباً 6 برابر کندتر از SiC نشان میدهد. در محیط های هیدروژنی با دمای بالا، نرخ خوردگی TaC حتی بیش از 10 برابر کندتر از SiC است.

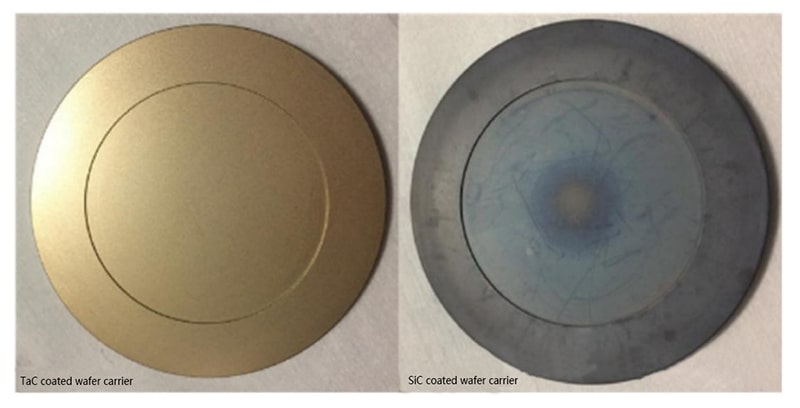

شواهد تجربی نشان داده اند که سینی های پوشش داده شده با TaC سازگاری عالی در فرآیند GaN MOCVD نور آبی بدون وارد کردن ناخالصی از خود نشان می دهند. با تنظیمات محدود فرآیند، LED هایی که با استفاده از حامل های TaC رشد می کنند، عملکرد و یکنواختی قابل مقایسه ای را با آنهایی که با استفاده از حامل های SiC معمولی رشد می کنند، نشان می دهند. در نتیجه، طول عمر حامل های ویفر با پوشش TaC از حامل های گرافیت بدون پوشش و پوشش داده شده با SiC فراتر می رود.

شکل. سینی ویفر پس از استفاده در دستگاه MOCVD رشد همپای GaN (Veeco P75). یکی در سمت چپ با TaC و دیگری در سمت راست با SiC پوشیده شده است.

روش تهیه معمولیقطعات گرافیتی با پوشش TaC

قسمت 1

روش CVD (رسوب بخار شیمیایی):

در دمای 900-2300 درجه سانتیگراد، با استفاده از TaCl5 و CnHm به عنوان منابع تانتالیوم و کربن، H2 به عنوان اتمسفر کاهنده، Ar2 به عنوان گاز حامل، فیلم رسوب واکنش. پوشش تهیه شده فشرده، یکنواخت و با خلوص بالا است. با این حال، مشکلاتی مانند فرآیند پیچیده، هزینه گران، کنترل دشوار جریان هوا و راندمان کم رسوب وجود دارد.

قسمت 2

روش پخت دوغاب:

دوغاب حاوی منبع کربن، منبع تانتالیوم، پخش کننده و بایندر بر روی گرافیت پوشانده شده و پس از خشک شدن در دمای بالا پخته می شود. پوشش آماده شده بدون جهت گیری منظم رشد می کند، هزینه پایینی دارد و برای تولید در مقیاس بزرگ مناسب است. برای دستیابی به پوشش یکنواخت و کامل بر روی گرافیت بزرگ، از بین بردن عیوب پشتیبانی و افزایش نیروی پیوند پوشش، باید مورد بررسی قرار گیرد.

قسمت/3

روش پاشش پلاسما:

پودر TaC توسط قوس پلاسما در دمای بالا ذوب می شود، توسط جت پرسرعت به قطرات با دمای بالا اتمیزه می شود و بر روی سطح مواد گرافیت اسپری می شود. تشکیل لایه اکسیدی در زیر خلاء آسان است و مصرف انرژی زیاد است.

قطعات گرافیتی با پوشش TaC باید حل شوند

قسمت 1

نیروی اتصال:

ضریب انبساط حرارتی و سایر خواص فیزیکی بین TaC و مواد کربنی متفاوت است، استحکام پیوند پوشش کم است، جلوگیری از ترک، منافذ و تنش حرارتی دشوار است، و لایه برداری به راحتی در اتمسفر واقعی حاوی پوسیدگی و پوسیدگی است. فرآیند خیز و خنک شدن مکرر

قسمت 2

خلوص:

پوشش TaC باید دارای خلوص فوق العاده بالا باشد تا از ناخالصی ها و آلودگی در شرایط دمای بالا جلوگیری شود و استانداردهای محتوای موثر و استانداردهای مشخصه کربن آزاد و ناخالصی های ذاتی در سطح و داخل پوشش کامل باید مورد توافق قرار گیرند.

قسمت/3

ثبات:

مقاومت در برابر دمای بالا و مقاومت اتمسفر شیمیایی بالای 2300 درجه سانتیگراد مهمترین شاخص برای آزمایش پایداری پوشش هستند. سوراخها، ترکها، گوشههای از دست رفته و مرزهای دانهای تک جهتی به راحتی باعث نفوذ و نفوذ گازهای خورنده به داخل گرافیت میشوند که منجر به شکست محافظ پوشش میشود.

قسمت/4

مقاومت در برابر اکسیداسیون:

TaC زمانی که بالاتر از 500 درجه سانتیگراد است شروع به اکسید شدن به Ta2O5 می کند و با افزایش دما و غلظت اکسیژن سرعت اکسیداسیون به شدت افزایش می یابد. اکسیداسیون سطحی از مرز دانه ها و دانه های ریز شروع می شود و به تدریج بلورهای ستونی و کریستال های شکسته را تشکیل می دهد و در نتیجه تعداد زیادی شکاف و سوراخ ایجاد می شود و نفوذ اکسیژن تا زمانی که روکش کنده شود تشدید می شود. لایه اکسید به دست آمده دارای رسانایی حرارتی ضعیف و رنگ های متنوع در ظاهر است.

قسمت/5

یکنواختی و ناهمواری:

توزیع ناهموار سطح پوشش می تواند منجر به تمرکز تنش حرارتی موضعی شود و خطر ترک خوردن و پوسته شدن را افزایش دهد. علاوه بر این، زبری سطح به طور مستقیم بر تعامل بین پوشش و محیط خارجی تأثیر می گذارد و زبری زیاد به راحتی منجر به افزایش اصطکاک با ویفر و میدان حرارتی ناهموار می شود.

قسمت/6

اندازه دانه:

اندازه دانه یکنواخت به پایداری پوشش کمک می کند. اگر اندازه دانه کوچک باشد، پیوند محکم نیست و به راحتی اکسیده و خورده می شود و در نتیجه تعداد زیادی ترک و سوراخ در لبه دانه ایجاد می شود که عملکرد محافظتی پوشش را کاهش می دهد. اگر اندازه دانه خیلی بزرگ باشد، نسبتا زبر است و پوشش به راحتی تحت تنش حرارتی پوسته پوسته می شود.

نتیجه گیری و چشم انداز

به طور کلی،قطعات گرافیتی با پوشش TaCدر بازار تقاضای زیادی دارد و طیف گسترده ای از چشم انداز برنامه، در حال حاضرقطعات گرافیتی با پوشش TaCجریان اصلی تولید تکیه بر اجزای CVD TaC است. با این حال، به دلیل هزینه بالای تجهیزات تولید CVD TaC و راندمان رسوب محدود، مواد گرافیتی با پوشش سنتی SiC به طور کامل جایگزین نشده اند. روش تف جوشی می تواند به طور موثر هزینه مواد خام را کاهش دهد و می تواند با اشکال پیچیده قطعات گرافیتی سازگار شود تا نیازهای سناریوهای کاربردی مختلف بیشتری را برآورده کند.