- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

کاربرد اکتشافی فناوری چاپ سه بعدی در صنعت نیمه هادی

2024-07-19

در عصر توسعه سریع فناوری، چاپ سه بعدی، به عنوان نماینده مهم فناوری ساخت پیشرفته، به تدریج چهره تولید سنتی را تغییر می دهد. با بلوغ مستمر فناوری و کاهش هزینه ها، فناوری پرینت سه بعدی چشم انداز کاربردی گسترده ای را در بسیاری از زمینه ها مانند هوافضا، خودروسازی، تجهیزات پزشکی و طراحی معماری نشان داده است و موجب ارتقای نوآوری و توسعه این صنایع شده است.

شایان ذکر است که تأثیر بالقوه فناوری پرینت سه بعدی در زمینه فناوری نیمه هادی ها به طور فزاینده ای برجسته می شود. به عنوان سنگ بنای توسعه فناوری اطلاعات، دقت و کارایی فرآیندهای تولید نیمه هادی بر عملکرد و هزینه محصولات الکترونیکی تأثیر می گذارد. در مواجهه با نیاز به دقت بالا، پیچیدگی بالا و تکرار سریع در صنعت نیمه هادی، فناوری پرینت سه بعدی با مزیت های منحصر به فرد خود فرصت ها و چالش های بی سابقه ای را برای تولید نیمه هادی ها به ارمغان آورده است و به تدریج در تمام حلقه های این صنعت نفوذ کرده است.زنجیره صنعت نیمه هادی، نشان می دهد که صنعت نیمه هادی در آستانه ایجاد یک تغییر عمیق است.

بنابراین، تجزیه و تحلیل و بررسی کاربرد آینده فناوری چاپ سه بعدی در صنعت نیمه هادی ها نه تنها به ما کمک می کند تا نبض توسعه این فناوری پیشرفته را درک کنیم، بلکه پشتیبانی فنی و مرجعی را برای ارتقاء صنعت نیمه هادی ها فراهم می کند. این مقاله آخرین پیشرفت فناوری چاپ سه بعدی و کاربردهای بالقوه آن در صنعت نیمه هادی ها را تحلیل می کند و مشتاقانه منتظر است که چگونه این فناوری می تواند صنعت تولید نیمه هادی ها را ارتقا دهد.

تکنولوژی پرینت سه بعدی

چاپ سه بعدی به عنوان فناوری ساخت افزودنی نیز شناخته می شود. اصل آن ساخت یک موجودیت سه بعدی با چیدن مواد لایه به لایه است. این روش تولید نوآورانه، حالت پردازش سنتی تولید «کاهشی» یا «مواد برابر» را زیر و رو میکند و میتواند محصولات قالبگیری شده را بدون کمک قالب «ادغام» کند. انواع مختلفی از فناوری های چاپ سه بعدی وجود دارد و هر فناوری مزایای خاص خود را دارد.

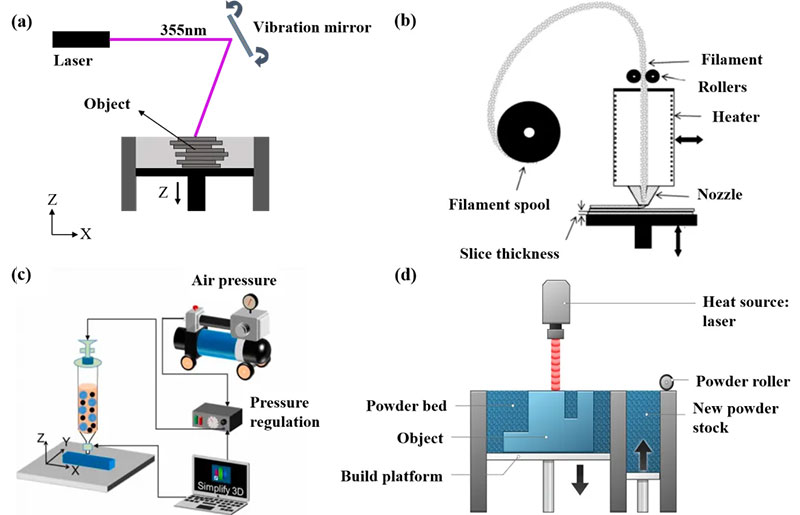

با توجه به اصل قالب گیری فناوری چاپ سه بعدی، به طور عمده چهار نوع وجود دارد.

✔ تکنولوژی Photocuring بر اساس اصل پلیمریزاسیون فرابنفش است. مواد حساس به نور مایع توسط نور ماوراء بنفش پخته می شوند و لایه به لایه روی هم قرار می گیرند. در حال حاضر، این فناوری می تواند سرامیک ها، فلزات و رزین ها را با دقت قالب گیری بالا تشکیل دهد. می توان از آن در زمینه های پزشکی، هنر و صنعت هوانوردی استفاده کرد.

✔ فن آوری رسوب ذوب شده، از طریق سر چاپ کامپیوتری برای گرم کردن و ذوب شدن رشته، و اکسترود کردن آن با توجه به یک مسیر شکل خاص، لایه به لایه، و می تواند مواد پلاستیکی و سرامیکی را تشکیل دهد.

✔ فناوری نوشتن مستقیم دوغاب از دوغاب با ویسکوزیته بالا به عنوان ماده جوهر استفاده می کند که در بشکه ذخیره می شود و به سوزن اکستروژن متصل می شود و روی پلت فرمی نصب می شود که می تواند حرکت سه بعدی را تحت کنترل کامپیوتر کامل کند. از طریق فشار مکانیکی یا فشار پنوماتیک، مواد جوهر از نازل به بیرون رانده می شود تا به طور مداوم بر روی بستر اکسترود شود تا شکل بگیرد و سپس پس پردازش مربوطه (حلال فرار، پخت حرارتی، پخت نور، تف جوشی و غیره) انجام می شود. با توجه به خواص مواد برای به دست آوردن جزء سه بعدی نهایی. در حال حاضر، این فناوری را می توان در زمینه های بیوسرامیک و فرآوری مواد غذایی به کار برد.

✔تکنولوژی همجوشی بستر پودری را می توان به فناوری ذوب انتخابی لیزری (SLM) و فناوری تف جوشی انتخابی لیزری (SLS) تقسیم کرد. هر دو فناوری از مواد پودری به عنوان اشیاء پردازش استفاده می کنند. در این میان انرژی لیزر SLM بالاتر است که می تواند پودر را در مدت زمان کوتاهی ذوب و جامد کند. SLS را می توان به SLS مستقیم و SLS غیر مستقیم تقسیم کرد. انرژی SLS مستقیم بالاتر است و ذرات را می توان مستقیماً تف جوشی یا ذوب کرد تا پیوند بین ذرات ایجاد شود. بنابراین، SLS مستقیم مشابه SLM است. ذرات پودر در مدت زمان کوتاهی تحت گرم شدن و خنک شدن سریع قرار می گیرند که باعث می شود بلوک قالب گیری شده دارای تنش داخلی بزرگ، چگالی کلی کم و خواص مکانیکی ضعیف باشد. انرژی لیزر SLS غیرمستقیم کمتر است و بایندر موجود در پودر توسط پرتو لیزر ذوب می شود و ذرات به هم متصل می شوند. پس از تکمیل فرم دهی، بایندر داخلی با چربی زدایی حرارتی حذف شده و در نهایت زینترینگ انجام می شود. فناوری همجوشی بستر پودری می تواند فلزات و سرامیک ها را تشکیل دهد و در حال حاضر در زمینه های هوافضا و تولید خودرو استفاده می شود.

شکل 1 (الف) فناوری فوتوکورینگ. (ب) فناوری رسوب ذوب شده. (ج) تکنولوژی نوشتن مستقیم دوغاب. (د) فناوری همجوشی بستر پودری [1، 2]

با توسعه مداوم فناوری چاپ سه بعدی، مزایای آن از نمونه سازی تا محصولات نهایی به طور مداوم نشان داده می شود. اولاً، از نظر آزادی طراحی ساختار محصول، مهمترین مزیت فناوری چاپ سه بعدی این است که می تواند به طور مستقیم ساختارهای پیچیده ای از قطعات کار را تولید کند. در مرحله بعد، از نظر انتخاب مواد جسم قالبگیری، فناوری چاپ سه بعدی میتواند انواع مواد از جمله فلزات، سرامیک، مواد پلیمری و غیره را چاپ کند. می تواند فرآیند و پارامترهای تولید را با توجه به نیازهای واقعی تنظیم کند.

صنعت نیمه هادی

صنعت نیمه هادی نقشی حیاتی در علم و فناوری و اقتصاد مدرن دارد و اهمیت آن از جنبه های مختلف منعکس شده است. نیمه هادی ها برای ساخت مدارهای کوچک استفاده می شوند که دستگاه ها را قادر می سازد تا وظایف پیچیده محاسباتی و پردازش داده را انجام دهند. و به عنوان یک ستون مهم اقتصاد جهانی، صنعت نیمه هادی تعداد زیادی شغل و مزایای اقتصادی را برای بسیاری از کشورها فراهم می کند. این نه تنها به طور مستقیم توسعه صنعت تولید الکترونیک را ترویج کرد، بلکه منجر به رشد صنایعی مانند توسعه نرم افزار و طراحی سخت افزار شد. علاوه بر این، در زمینه های نظامی و دفاعی،فناوری نیمه هادیبرای تجهیزات کلیدی مانند سیستم های ارتباطی، رادارها و ناوبری ماهواره ای، تضمین امنیت ملی و مزایای نظامی بسیار مهم است.

نمودار 2 "برنامه پنج ساله چهاردهم" (گزیده) [3]

بنابراین، صنعت نیمه هادی فعلی به نماد مهم رقابت ملی تبدیل شده است و همه کشورها فعالانه در حال توسعه آن هستند. "برنامه پنج ساله چهاردهم" کشور من پیشنهاد می کند بر روی حمایت از پیوندهای کلیدی "گلوگاه" در صنعت نیمه هادی ها متمرکز شود که عمدتاً شامل فرآیندهای پیشرفته، تجهیزات کلیدی، نیمه هادی های نسل سوم و سایر زمینه ها می شود.

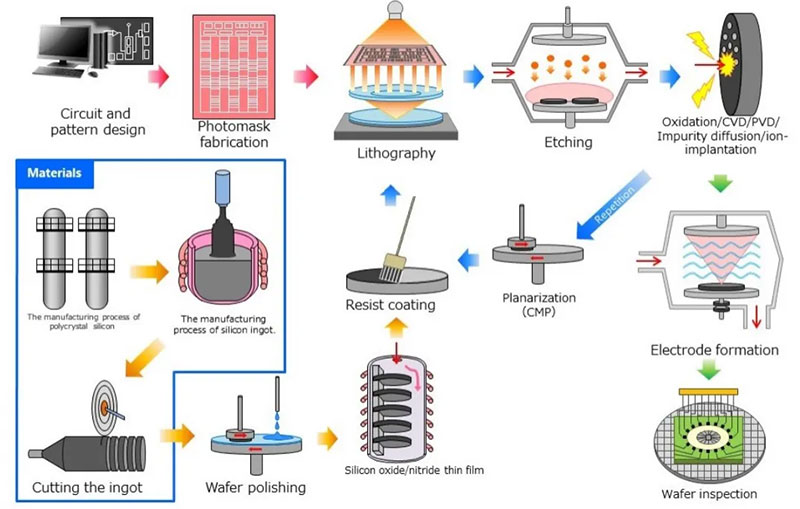

نمودار 3 فرآیند پردازش تراشه نیمه هادی [4]

فرآیند تولید تراشه های نیمه هادی بسیار پیچیده است. همانطور که در شکل 3 نشان داده شده است، عمدتا شامل مراحل کلیدی زیر است:تهیه ویفر، لیتوگرافی،حکاکی کردن، رسوب لایه نازک، کاشت یون، و آزمایش بسته بندی. هر فرآیند نیاز به کنترل دقیق و اندازه گیری دقیق دارد. مشکل در هر پیوند ممکن است باعث آسیب به تراشه یا کاهش عملکرد شود. بنابراین، ساخت نیمه هادی ها نیازهای بسیار بالایی برای تجهیزات، فرآیندها و پرسنل دارد.

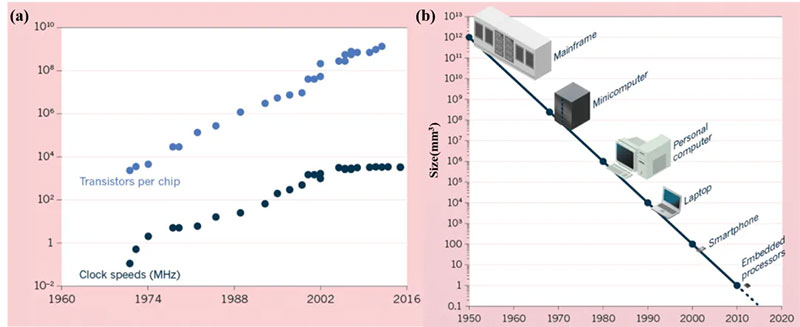

اگرچه تولید نیمه هادی های سنتی به موفقیت زیادی دست یافته است، اما هنوز محدودیت هایی وجود دارد: اول، تراشه های نیمه هادی به شدت یکپارچه و کوچک شده اند. با ادامه قانون مور (شکل 4)، ادغام تراشههای نیمهرسانا همچنان افزایش مییابد، اندازه قطعات همچنان کوچک میشود، و فرآیند تولید نیاز به اطمینان از دقت و ثبات بسیار بالا دارد.

شکل 4 (الف) تعداد ترانزیستورها در یک تراشه در طول زمان همچنان افزایش مییابد. (ب) اندازه تراشه همچنان به کوچک شدن ادامه می دهد [5]

علاوه بر این، پیچیدگی و کنترل هزینه فرآیند تولید نیمه هادی. فرآیند تولید نیمه هادی پیچیده است و بر تجهیزات دقیق متکی است و هر پیوند باید به طور دقیق کنترل شود. هزینه بالای تجهیزات، هزینه مواد و هزینه تحقیق و توسعه باعث می شود هزینه تولید محصولات نیمه هادی بالا باشد. بنابراین، لازم است ضمن اطمینان از بازده محصول، به کاوش و کاهش هزینه ها ادامه داده شود.

در عین حال، صنعت تولید نیمه هادی باید به سرعت به تقاضای بازار پاسخ دهد. با تغییرات سریع در تقاضای بازار. مدل تولید سنتی دارای مشکلات چرخه طولانی و انعطاف پذیری ضعیف است که پاسخگویی به تکرار سریع محصولات در بازار را دشوار می کند. بنابراین، یک روش ساخت کارآمدتر و انعطاف پذیرتر نیز به سمت توسعه صنعت نیمه هادی تبدیل شده است.

کاربردپرینت سه بعدیدر صنعت نیمه هادی

در زمینه نیمه هادی، فناوری چاپ سه بعدی نیز به طور مداوم کاربرد خود را نشان داده است.

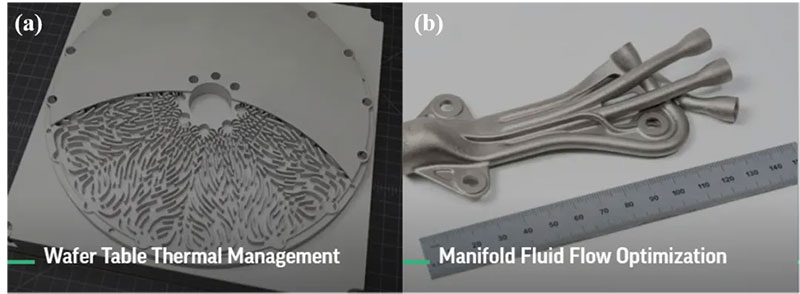

اولاً، فناوری چاپ سه بعدی دارای درجه آزادی بالایی در طراحی ساختاری است و می تواند به قالب گیری "یکپارچه" دست یابد، به این معنی که ساختارهای پیچیده تر و پیچیده تری را می توان طراحی کرد. شکل 5 (الف)، سیستم سه بعدی ساختار اتلاف حرارت داخلی را از طریق طراحی کمکی مصنوعی بهینه می کند، پایداری حرارتی مرحله ویفر را بهبود می بخشد، زمان تثبیت حرارتی ویفر را کاهش می دهد و بازده و کارایی تولید تراشه را بهبود می بخشد. همچنین خطوط لوله پیچیده ای در داخل دستگاه لیتوگرافی وجود دارد. از طریق چاپ سه بعدی، ساختارهای پیچیده خط لوله را می توان برای کاهش استفاده از شیلنگ ها و بهینه سازی جریان گاز در خط لوله "ادغام" کرد، در نتیجه تاثیر منفی تداخل مکانیکی و لرزش را کاهش داد و پایداری فرآیند پردازش تراشه را بهبود بخشید.

شکل 5 سیستم سه بعدی از چاپ سه بعدی برای تشکیل قطعات (الف) مرحله ویفر ماشین لیتوگرافی استفاده می کند. (ب) خط لوله منیفولد [6]

از نظر انتخاب مواد، فناوری چاپ سه بعدی میتواند موادی را که با روشهای پردازش سنتی به سختی شکل میدهند، شناسایی کند. مواد کاربید سیلیکون دارای سختی بالا و نقطه ذوب بالا هستند. روش های فرآوری سنتی به سختی شکل می گیرند و چرخه تولید طولانی دارند. تشکیل ساختارهای پیچیده نیاز به پردازش به کمک قالب دارد. Sublimation 3D یک چاپگر سه بعدی UPS-250 با نازل دوگانه مستقل و قایق های کریستالی کاربید سیلیکون را توسعه داده است. پس از پخت واکنش، چگالی محصول 2.95 ~ 3.02g/cm3 است.

شکل 6قایق کریستالی کاربید سیلیکون[7]

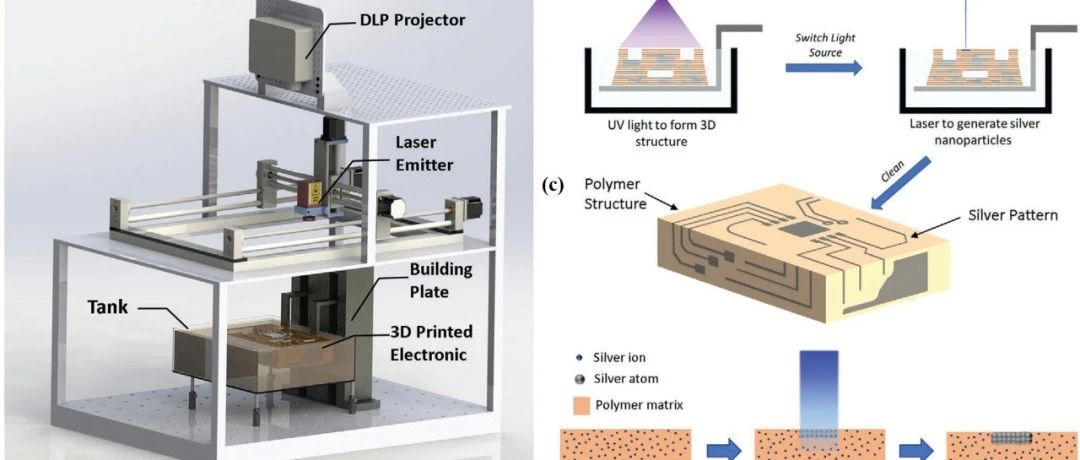

شکل 7 (الف) تجهیزات چاپ مشترک سه بعدی. ب) نور UV برای ساخت ساختارهای سه بعدی و لیزر برای تولید نانوذرات نقره استفاده می شود. (ج) اصل پرینت سه بعدی قطعات الکترونیکی[8]

فرآیند سنتی محصولات الکترونیکی پیچیده است و مراحل فرآیندی متعددی از مواد خام تا محصولات نهایی مورد نیاز است. شیائو و همکاران.[8] از فناوری چاپ مشترک سه بعدی برای ساخت انتخابی ساختارهای بدنه یا تعبیه فلزات رسانا بر روی سطوح آزاد برای تولید دستگاه های الکترونیکی سه بعدی استفاده می کند. این فناوری تنها شامل یک ماده چاپی است که می تواند برای ساخت ساختارهای پلیمری از طریق پخت UV یا فعال کردن پیش سازهای فلزی در رزین های حساس به نور از طریق اسکن لیزری برای تولید ذرات نانو فلزی برای تشکیل مدارهای رسانا استفاده شود. علاوه بر این، مدار رسانا به دست آمده مقاومت بسیار خوبی را تا حدود 6.12μΩm نشان می دهد. با تنظیم فرمول مواد و پارامترهای پردازش، مقاومت را می توان بین 10-6 و 10Ωm کنترل کرد. مشاهده می شود که فناوری چاپ مشترک سه بعدی چالش رسوب چند ماده را در تولید سنتی حل می کند و مسیر جدیدی را برای تولید محصولات الکترونیکی سه بعدی باز می کند.

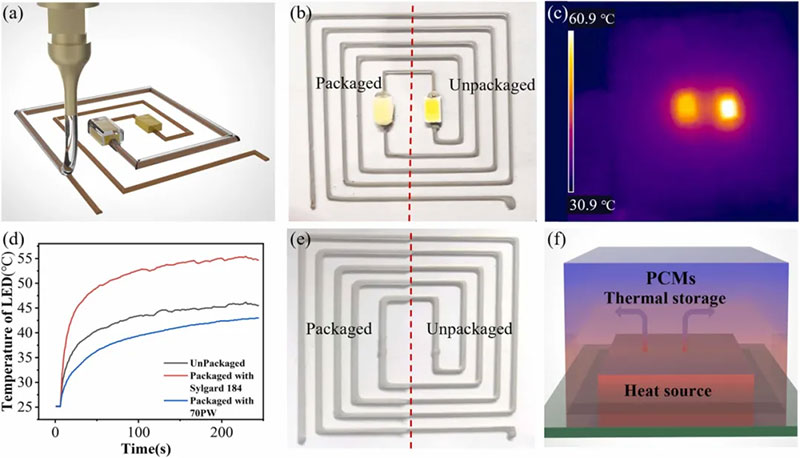

بسته بندی تراشه یک پیوند کلیدی در تولید نیمه هادی است. فناوری بسته بندی سنتی نیز دارای مشکلاتی مانند فرآیند پیچیده، شکست مدیریت حرارتی و تنش ناشی از عدم تطابق ضرایب انبساط حرارتی بین مواد است که منجر به شکست بسته بندی می شود. فناوری چاپ سه بعدی می تواند فرآیند تولید را ساده کرده و با چاپ مستقیم ساختار بسته بندی، هزینه ها را کاهش دهد. فنگ و همکاران [9] مواد بسته بندی الکترونیکی تغییر فاز را آماده کرد و آنها را با فناوری چاپ سه بعدی برای بسته بندی تراشه ها و مدارها ترکیب کرد. مواد بسته بندی الکترونیکی تغییر فاز تهیه شده توسط Feng و همکاران. دارای گرمای نهان بالا 145.6 J/g و پایداری حرارتی قابل توجهی در دمای 130 درجه سانتی گراد است. در مقایسه با مواد بسته بندی الکترونیکی سنتی، اثر خنک کننده آن می تواند به 13 درجه سانتیگراد برسد.

شکل 8 نمودار شماتیک استفاده از فناوری چاپ سه بعدی برای کپسوله کردن دقیق مدارها با مواد الکترونیکی تغییر فاز. (ب) تراشه LED در سمت چپ با مواد بسته بندی الکترونیکی تغییر فاز محصور شده است، و تراشه LED در سمت راست کپسوله نشده است. (ج) تصاویر مادون قرمز از تراشه های LED با و بدون کپسولاسیون. (د) منحنی های دما تحت قدرت یکسان و مواد بسته بندی مختلف. (ه) مدار پیچیده بدون نمودار بسته بندی تراشه LED؛ (و) نمودار شماتیک اتلاف حرارت مواد بسته بندی الکترونیکی تغییر فاز [9]

چالش های فناوری پرینت سه بعدی در صنعت نیمه هادی ها

اگرچه فناوری پرینت سه بعدی پتانسیل زیادی در این زمینه نشان داده استصنعت نیمه هادی. با این حال، هنوز چالش های زیادی وجود دارد.

از نظر دقت قالبگیری، فناوری چاپ سه بعدی فعلی میتواند به دقت 20 میکرومتر دست یابد، اما هنوز هم رسیدن به استانداردهای بالای تولید نیمهرسانا دشوار است. از نظر انتخاب مواد، اگرچه فناوری چاپ سه بعدی می تواند مواد مختلفی را تشکیل دهد، اما دشواری قالب گیری برخی از مواد با خواص ویژه (سیلیکون کاربید، نیترید سیلیکون و غیره) هنوز نسبتاً بالا است. از نظر هزینه تولید، پرینت سه بعدی در تولید سفارشی دسته کوچک عملکرد خوبی دارد، اما سرعت تولید آن در تولید در مقیاس بزرگ نسبتاً پایین است و هزینه تجهیزات بالا است، که رفع نیازهای تولید در مقیاس بزرگ را دشوار می کند. . از نظر فنی، اگرچه فناوری پرینت سه بعدی به نتایج توسعه خاصی دست یافته است، اما هنوز یک فناوری نوظهور در برخی زمینه ها است و برای بهبود پایداری و قابلیت اطمینان آن به تحقیق و توسعه و بهبود بیشتری نیاز دارد.