- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

نازل پوششی CVD SiC

نازلهای پوششی CVD SiC Vetek Semiconductor's CVD Semiconductor's Semiconductor's CVD Coating Nazzes اجزای حیاتی هستند که در فرآیند اپیتاکسی LPE SiC برای رسوب مواد کاربید سیلیکون در طول ساخت نیمه هادی استفاده می شوند. این نازل ها معمولاً از مواد کاربید سیلیکون با دمای بالا و از نظر شیمیایی پایدار ساخته می شوند تا از پایداری در محیط های پردازش سخت اطمینان حاصل کنند. طراحی شده برای رسوب یکنواخت، آنها نقش کلیدی در کنترل کیفیت و یکنواختی لایه های همپایی رشد یافته در کاربردهای نیمه هادی ایفا می کنند. مشتاقانه منتظر راه اندازی همکاری طولانی مدت با شما هستیم.

ارسال استعلام

VeTek Semiconductor یک تولید کننده تخصصی لوازم جانبی پوشش CVD SiC برای دستگاه های همپایی مانند قطعات نیمه ماه روکش CVD SiC و لوازم جانبی آن CVD SiC Coating Nozzels است. به پرس و جو از ما خوش آمدید.

PE1O8 یک سیستم کاملا اتوماتیک کارتریج به کارتریج است که برای جابجایی طراحی شده استویفرهای SiCتا 200 میلی متر فرمت را می توان بین 150 تا 200 میلی متر تغییر داد و زمان خرابی ابزار را به حداقل می رساند. کاهش مراحل گرمایش بهره وری را افزایش می دهد، در حالی که اتوماسیون باعث کاهش نیروی کار و بهبود کیفیت و تکرارپذیری می شود. برای اطمینان از یک فرآیند اپیتاکسی کارآمد و مقرون به صرفه، سه عامل اصلی گزارش شده است:

● فرآیند سریع؛

● یکنواختی ضخامت و دوپینگ بالا؛

● به حداقل رساندن تشکیل نقص در طول فرآیند اپیتاکسی.

در PE1O8، جرم گرافیت کوچک و سیستم بار/تخلیه خودکار اجازه میدهد یک اجرای استاندارد در کمتر از 75 دقیقه کامل شود (فرمولاسیون استاندارد دیود شاتکی 10 میکرومتر از نرخ رشد 30 میکرومتر در ساعت استفاده میکند). سیستم خودکار امکان بارگیری/تخلیه در دماهای بالا را می دهد. در نتیجه زمان گرمایش و سرمایش کوتاه است، در حالی که مرحله پخت مهار شده است. این شرایط ایده آل اجازه می دهد تا مواد بدون دوغ واقعی رشد کنند.

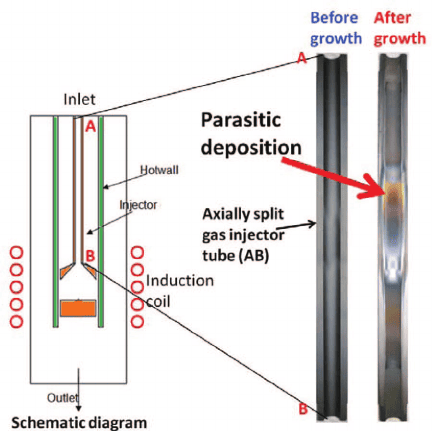

در فرآیند اپیتاکسی کاربید سیلیکون، نازل های پوششی CVD SiC نقش مهمی در رشد و کیفیت لایه های اپیتاکسیال ایفا می کنند. در اینجا توضیح گسترده ای در مورد نقش نازل ها ارائه شده استاپیتاکسی کاربید سیلیکون:

● تامین و کنترل گاز: از نازل ها برای رساندن مخلوط گاز مورد نیاز در هنگام اپیتاکسی از جمله گاز منبع سیلیکون و گاز منبع کربن استفاده می شود. از طریق نازل ها، جریان گاز و نسبت ها را می توان دقیقاً کنترل کرد تا از رشد یکنواخت لایه اپیتاکسیال و ترکیب شیمیایی مورد نظر اطمینان حاصل شود.

● کنترل دما: نازل ها همچنین به کنترل دمای داخل راکتور اپیتاکسی کمک می کنند. در اپیتاکسی کاربید سیلیکون، دما یک عامل حیاتی است که بر سرعت رشد و کیفیت کریستال تأثیر می گذارد. با ارائه گرما یا گاز خنک کننده از طریق نازل ها می توان دمای رشد لایه اپیتاکسیال را برای شرایط بهینه رشد تنظیم کرد.

● توزیع جریان گاز: طراحی نازل ها بر توزیع یکنواخت گاز در راکتور تأثیر می گذارد. توزیع یکنواخت جریان گاز یکنواختی لایه اپیتاکسیال و ضخامت ثابت را تضمین می کند و از مسائل مربوط به عدم یکنواختی کیفیت مواد جلوگیری می کند.

● جلوگیری از آلودگی ناخالصی: طراحی و استفاده صحیح از نازل ها می تواند به جلوگیری از آلودگی ناخالصی در طی فرآیند اپیتاکسی کمک کند. طراحی مناسب نازل احتمال ورود ناخالصی های خارجی به راکتور را به حداقل می رساند و از خلوص و کیفیت لایه اپیتاکسیال اطمینان حاصل می کند.

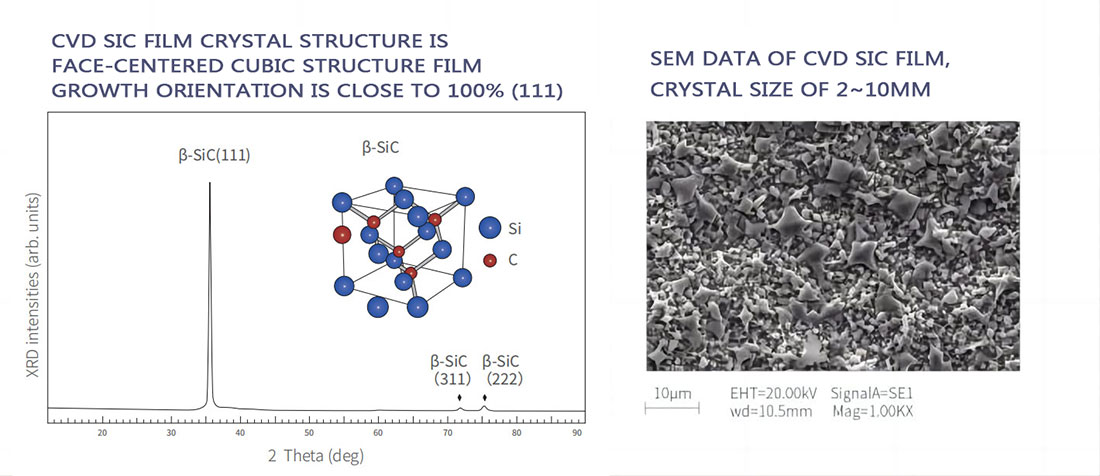

ساختار کریستالی فیلم پوشش CVD SIC:

خواص فیزیکی اولیه پوشش CVD SiC:

| خواص فیزیکی اولیه پوشش CVD SiC | |

| اموال | ارزش معمولی |

| ساختار کریستالی | فاز β FCC پلی کریستالی، عمدتاً (111) گرا |

| چگالی پوشش SiC | 3.21 گرم بر سانتی متر مکعب |

| سختی | سختی 2500 ویکرز (بار 500 گرم) |

| اندازه دانه | 2 تا 10 میکرومتر |

| خلوص شیمیایی | 99.99995% |

| ظرفیت حرارتی | 640 ژون کیلوگرم-1· K-1 |

| دمای تصعید | 2700 ℃ |

| قدرت خمشی | 415 مگاپاسکال RT 4 نقطه |

| مدول یانگ | 430 Gpa خم 4pt، 1300 ℃ |

| هدایت حرارتی | 300W·m-1· K-1 |

| انبساط حرارتی (CTE) | 4.5×10-6K-1 |

VeTekSemنازل های پوششی CVD SiCمغازه های تولیدی:

![]()

![]()