- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

چگونه مشکل زینترینگ ترک در سرامیک های کاربید سیلیکون را حل کنیم؟ - نیمه هادی VeTek

2024-10-29

در زمینه تولید صنعتی مدرن، مواد سرامیکی با کارایی بالا به دلیل مقاومت در برابر سایش عالی، مقاومت در برابر دمای بالا و پایداری شیمیایی به تدریج به مواد ترجیحی برای کاربردهای صنعتی کلیدی تبدیل شدهاند. سرامیک های کاربید سیلیکون با خلوص بالا (SiC) به دلیل خواص فیزیکی و شیمیایی منحصر به فرد خود مانند استحکام بالا، سختی بالا و رسانایی حرارتی خوب به گزینه ای ایده آل برای بسیاری از زمینه های صنعتی تبدیل شده اند. با این حال، در فرآیند آمادهسازی سرامیکهای کاربید سیلیکون، مشکل زینترینگ ترکها همیشه یک گلوگاه بوده است که بهبود عملکرد آن را محدود میکند. این مقاله عمیقاً به بررسی مشکلات عملکرد ترکهای تف جوشی در سرامیکهای کاربید سیلیکون با کارایی بالا و خلوص بالا میپردازد و راهحلهایی را پیشنهاد میکند.

![]()

Ⅰ. پس زمینه کاربرد سرامیک های کاربید سیلیکون با کارایی بالا

سرامیک های کاربید سیلیکون دارای چشم انداز کاربردی گسترده ای در هوافضا، صنعت خودروسازی، تجهیزات انرژی و سایر زمینه ها هستند. در زمینه هوافضا، سرامیک های کاربید سیلیکون برای ساخت پره های توربین و محفظه های احتراق برای مقاومت در برابر دمای بسیار بالا و محیط های اکسید کننده استفاده می شود. در صنعت خودرو، از سرامیک های کاربید سیلیکون می توان برای تولید روتورهای توربوشارژر برای دستیابی به سرعت و دوام بالاتر استفاده کرد. در تجهیزات انرژی، سرامیک های کاربید سیلیکون به طور گسترده در اجزای کلیدی راکتورهای هسته ای و نیروگاه های سوخت فسیلی برای بهبود کارایی عملیاتی و ایمنی تجهیزات استفاده می شود.

Ⅱ. علل ترک های متخلخل در سرامیک های کاربید سیلیکون

سرامیک های کاربید سیلیکون در طول فرآیند پخت مستعد ترک هستند. دلایل اصلی شامل جنبه های زیر است:

خواص پودر: اندازه ذرات، سطح ویژه و خلوص پودر کاربید سیلیکون به طور مستقیم بر فرآیند پخت تأثیر می گذارد. پودر کاربید سیلیکون با خلوص بالا و ذرات ریز احتمال بیشتری دارد که در طی فرآیند تف جوشی یک ریزساختار یکنواخت ایجاد کند و باعث کاهش بروز ترک شود.

فشار قالب گیری: فشار قالب گیری تاثیر بسزایی در چگالی و یکنواختی بلنک کاربید سیلیکون دارد. فشار قالبگیری خیلی زیاد یا خیلی کم ممکن است باعث تمرکز تنش در قسمت خالی شود و خطر ایجاد ترک را افزایش دهد.

دما و زمان پخت: دمای پخت سرامیک های کاربید سیلیکون معمولا بین 2000 درجه سانتی گراد تا 2400 درجه سانتی گراد است و زمان عایق کاری نیز طولانی است. کنترل نامعقول دما و زمان تف جوشی منجر به رشد غیرعادی دانه و تنش ناهموار و در نتیجه ایجاد ترک می شود.

نرخ گرمایش و نرخ سرمایش: گرمایش و سرمایش سریع باعث ایجاد تنش حرارتی در داخل خالی می شود که منجر به ایجاد ترک می شود. کنترل معقول نرخ گرمایش و سرمایش کلید جلوگیری از ترک خوردن است.

Ⅲ. روشهایی برای بهبود عملکرد ترک تف جوشی سرامیکهای کاربید سیلیکون

به منظور حل مشکل ترک های تف جوشی در سرامیک های کاربید سیلیکون می توان از روش های زیر استفاده کرد:

پیش تیمار پودری: بهینه سازی توزیع اندازه ذرات و سطح ویژه پودر کاربید سیلیکون از طریق فرآیندهایی مانند خشک کردن اسپری و آسیاب گلوله ای برای بهبود فعالیت تف جوشی پودر.

بهینه سازی فرآیند شکل دهی: از فناوری های شکل دهی پیشرفته مانند پرس ایزواستاتیک و شکل دهی لغزشی برای بهبود یکنواختی و چگالی بلانک و کاهش تمرکز تنش داخلی استفاده کنید.

کنترل فرآیند پخت: منحنی تف جوشی را بهینه کنید، دمای پخت و زمان نگهداری مناسب را انتخاب کنید و رشد دانه و توزیع تنش را کنترل کنید. در عین حال، فرآیندهایی مانند تف جوشی قطعهبندی شده و پرس ایزواستاتیک داغ (HIP) را برای کاهش بیشتر وقوع ترکها اتخاذ کنید.

افزودن مواد افزودنی: افزودن مقادیر مناسب عناصر خاکی کمیاب یا افزودنیهای اکسیدی مانند اکسید ایتریم، اکسید آلومینیوم و غیره میتواند تراکم تف جوشی را افزایش داده و مقاومت در برابر ترک را بهبود بخشد.

Ⅳ.درباره نیمه هادی VeTekسرامیک سیلیکون کاربید

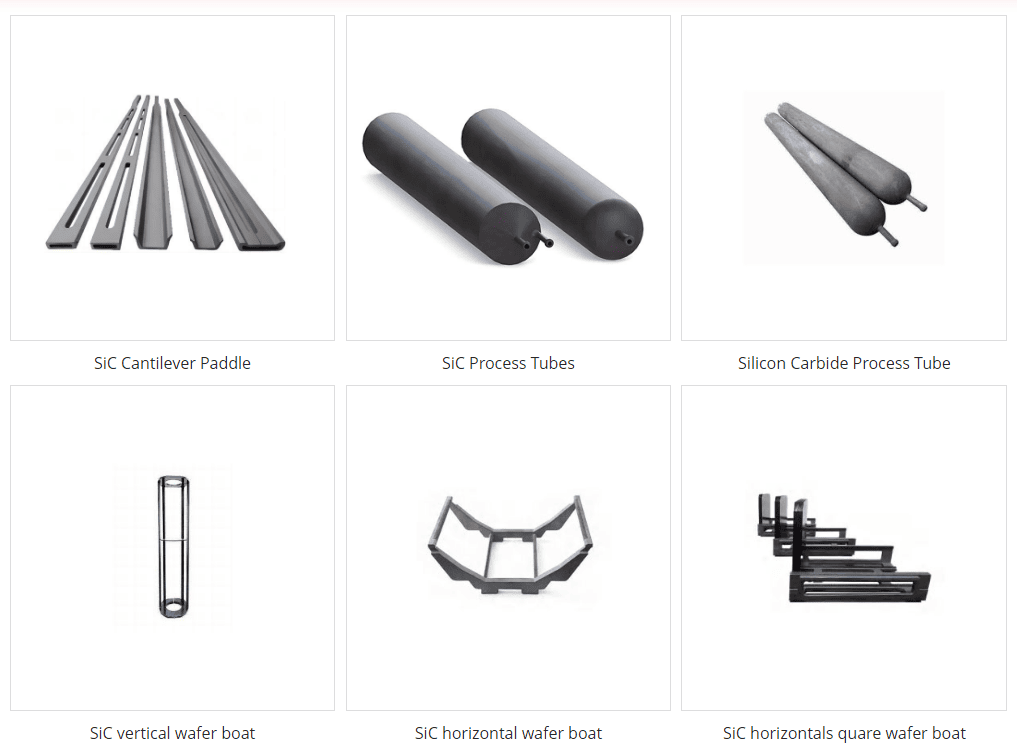

نیمه هادی VeTekتولید کننده و تامین کننده محصولات سرامیک سیلیکون کاربید در چین است. با مجموعه گسترده ای از ترکیبات مواد سرامیک سیلیکون کاربید درجه نیمه هادی، قابلیت های ساخت قطعات و خدمات مهندسی برنامه، می توانیم به شما در غلبه بر چالش های مهم کمک کنیم. محصولات اصلی سرامیک کاربید سیلیکون ما عبارتند ازلوله فرآیند SiC, قایق ویفر سیلیکون کاربید برای کوره افقی, سیلیکون کاربید کنسول دست و پا, قایق ویفر کاربید سیلیکونی با پوشش SiCوحامل ویفر کاربید سیلیکون خالص.

سرامیکهای کاربید سیلیکون فوقالعاده خالص VeTek Semiconductor اغلب در کل چرخه تولید و پردازش نیمههادیها استفاده میشوند. VeTek Semiconductor شریک نوآورانه شما در زمینه پردازش نیمه هادی است.